PITAKAは、Shenzhen Lingyi Innovation Technology Co.,Ltd (以下、当社)が、2015年に設立した材料科学に特化した独立系テクノロジーブランドです。 第一世代のアラミド繊維スマホケースMagEZ Caseから第五世代のMagEZ Case 5まで、常に製品をアップグレードし、より良いユーザー体験を提供することに、常に尽力してきました。ユーザーの中には、PITAKAブランドのスマホケースが実際にどのように作られているのか興味がある方もいらっしゃると思いますので、ご紹介させていただきます。

当社では、ユーザーが最も必要としているスマホケースとはどのようなものかを追求してきました。 透明ケース、シリコンケース、レザーケース、つや消しケース......どれも、厚すぎて、滑りやすく、黄ばみやすく、さらに触りごごちがよくないなど、どうしても避けられない課題がありました。しかし、かといってケースを付けないまま使用することも、不安だと思います。

当社は、2016年、素材革新のパイオニアとして常識を覆す世界初のアラミド繊維を埋め込んだマグネット式吸着スマホケース「MagEZ Case for phone」を世に送り出しました。

当初、当社が、アラミド繊維を活用したスマホケースを開発した当初の理由の一つに、アラミド繊維の特徴があります。アラミド繊維は、世界で最も強靭な繊維素材の一つであり、戦闘機、軽戦車、現金輸送車、防弾チョッキなどに広く使われています。 鋼鉄の5~6倍の強度と2倍の強靭性を持ちながら、重さは1/5しかありません。

アラミド繊維を活用するメリットは明らかなのですが、ではどうやってアラミド繊維をスマホケースに編み込んでいるのでしょうか?

アラミド繊維は、優れた性能を持っていますが、繊維自体に染色が難しく、繊維の色によって製品デザインが制限されてしまう特徴があります。当社では、アラミド繊維の特徴をスマホケースに応用し、ユーザーがスマホケースに求めるデザイン性を満たすために、様々な技術開発を重ねてきました。

PITAKAのスマホケースの製造工程には、40以上の工程があるなんてことを想像できますか? 製織から成型、手作業による研磨、品質検査に至るまで、各工程で職人技による極めて厳格な管理をしています。

PITAKAのスマホケースは、以下のステップを経て製造されます。

製織

一見シンプルに見える製織による図案は、非常に製造が難しい工程です。

製織の工程でアラミド繊維の織り目を正確にコントロールし、染色が難しいアラミド繊維をデザインの通りに染色することが課題となります。一般的に、アラミド繊維製のスマホケースは単色で、かつ単一の織り目となる綾織で製織されます。黒とグレーの綾織はPITAKAのアラミド繊維製スマホケースの典型的な柄の一つです。

2021年、当社内に素材研究センターを設立しました。そこで私たちは10215時間という長い時間をかけて100種類の織り方を検証しました。そしてアラミド繊維の浮織技術の製造工程に関する特許を取得しました。その結果、最初の浮織りシリーズのスマホケースであるオーバーチュア (序曲). コンチェルト(協奏曲). ラプソディ(狂詩曲)、 ソナタ(奏鳴曲)「オーバーチュア」、「コンチェルト」、「ソナタ」、「ラプソディ」の4種類が発売されました。

元々の黒いアラミド繊維の間に色のついた繊維を埋め込み、経糸と緯糸の配置を調整・制御することで、黒とグレーの生地が、浮き上がったような独特の柄となります。

アラミド繊維の素材特性は、指先で触れた時に、繊維のわずかなうねり、つまり3次元的な触感を感じることができることです。そのため製織ではなく印刷によって、この繊細で立体的な感触を模倣することは非常に困難です。

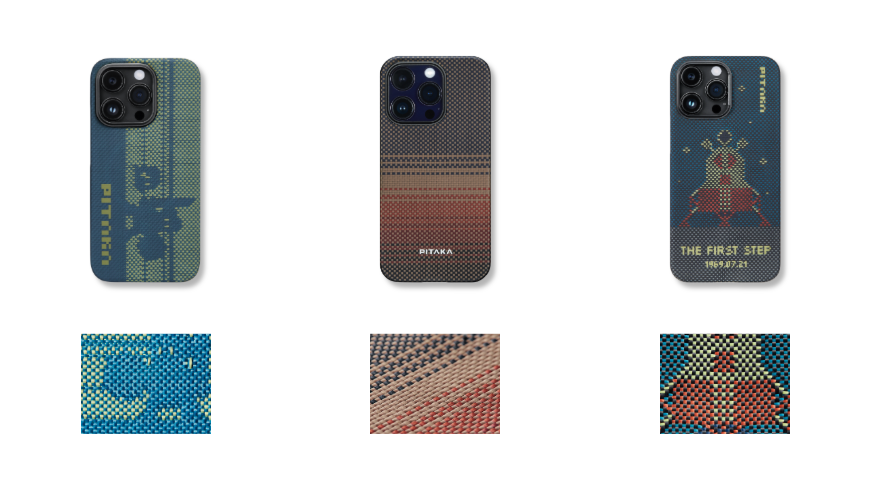

2022年、PITAKAチームは、浮織の工程を再びアップグレードし、ユーザーに文化と芸術を融合させたプレミアム体験を提供するWeaving+ (読み:ウィービングプラス)を発表しました。

2023年、かつてHermès、Christian Dior等のファッションブランドでデザイナーを担当していたJonathan James氏を招聘し、アラミド繊維と浮織技術を使った「山:OVER THE HORIZON」と「星:MILKY WAY GALAXY」などの自然美を表現するデザインのスマホケースを発売しました。

最近、アンバーマグネットフィルム™技術とMagSafe 蝉翼™モジュール2.0技術を採用した超極薄0.69㎜&超軽量13gのMagSafe対応iPhone15用スマホケース「Weaving+| Sunset·Moonrise MagEZ Case 5」&「Break the Line MagEZ Case 5」を打ち出しました。

「Sunset·Moonrise MagEZ Case 5」はWeaving+シリーズ第1弾の人気アイテム「Sunset Moment」を再現し、日没から月の出までのブルーな時間を織り込みました。また、「Break the Line MagEZ Case 5」の製品コンセプトは、警告を振り切り、限界を追い求め、永遠の真実と美を探求する勇気をもったプレーヤーたちが、この世界から決していなくならないことです。C面取り

PITAKAのアラミド繊維スマホケースの縁(ふち)は、ピン角を45度の角度で平面に面取りされており、アルファベットの「C」に似たような丸みを帯びています。 スマホケースを持つとき、縁の緩やかなカーブが手のひらの自然な形にフィットし、手にかかる圧力を軽減します。

同時に、さまざまな角度からの光に対するアラミド素材の視覚的効果で、スマホケースをより薄く、より高級に見せることができます。

一体成形

従来の成型工程では、高温・高圧のため、原料の自然な風合いが損なわれていました。 これに対して、PITAKA独自の真空成形技術は、製品を正確に成形し、損傷を防ぎます。

正確に細分化された温度と圧力の調節により、原料の硬化プロセスが直線的であることを保証し、原料本来の特性を製品に一貫性を持たせることで、アラミド繊維独特の感触を維持します。同時に、一体成型デザインは通常、スマホケースの隙間を減らし、より薄くて軽いスマホケースを実現します。

カッティング

スマホケースは、素材によって製造工程が異なります。 プラスチックやシリコンのケースは一般的に射出成形プロセスで作られますが、PITAKAのケースはカッティングプロセスで作られます。

従来の射出成形工程は金型の制約を受けやすく、同じレベルの細部と精度を達成するのが難しいです。 さらに、射出成形では通常、金型を埋めるために追加の材料が必要となるため、ある程度の無駄が生じる可能性があります。 一方、PITAKAでは、アラミド繊維を高精度に切断できる切断(カッティング)技術を採用していますため、細部まで正確に処理することができ、また、余った材料を効率的に利用して廃棄物を減らすことができます。

噴霧塗装(スプレー)

シリコンケースは通常、塗装または印刷され、メタルケースはメッキされ、レザーケースは通常無塗装の状態です。 アラミド繊維のケースはどうでしょうか? PITAKAのスマホケースはすべて、一次下塗装ー→サンディング(研磨)→二次下塗装ー→サンディング(研磨)→表面仕上げ塗装という入念な工程を経ています。

この複雑な2回の研磨と3回の塗装による表面仕上げ工程により、製品の表面は、より繊細で重層的なものとなります。 これにより、ケース表面の質感が向上し、ケースを持ったときに自然で快適な感触を得ることができるだけでなく、ケースの耐摩耗性と耐腐食性を高め、全体的な耐用年数を向上させることができます。

手作業研磨

サンディング(研磨)は、ケースの製造工程で非常に重要なステップで、手作業によるサンディングと機械によるサンディングに分けられます。

機械研磨の場合、小さな凹凸が残ってしまう可能性があります。 当社では、純粋な手作業研磨を選択することで、スマホケースひとつひとつに細かな修正を加えています。

作業員はサンドペーパーなどの道具を使い、スマホケースの製造中に発生する可能性のあるバリや鋭利なエッジを根気よく丁寧に取り除き、ユーザーが使用中に手肌を傷つけることがないようにします。 同時に、手作業で研磨されたスマホケースの滑らかな表面は、より手になじみやすくなります。

品質検査

PITAKAのスマホケース製造において、品質検査は非常に厳格なプロセスであり、テープテスト(tape test)など多くの工程を経て、各ケースが高品質でプレミアムな基準を満たしていることを確認しています。

PITAKAでは、核心的な品質検査方法の一つとしてテープ剥離試験を採用しています。 テープ剥離試験とは、まずナイフでアラミド繊維のシェルコーティングの表面に1~2㎟の小さな正方形を100個ひっかき、3M製の粘着テープを正方形の表面に貼り付け、90秒静止した後、テープの端を手でつかみ、60度の方向に瞬時に引き上げます。 塗装の剥離が試験面積の5%を超えなければ合格。

ケースの複数のロットに対してこのようなテープ剥離試験を行うことで、スマホケースの耐久性を定量的に評価することができます。そしてアラミド繊維製スマホケースの各ロットが厳しい品質基準を満たしていることを保証しています。

余ったアラミド繊維の利用

前述したように、PITAKAのアラミド繊維製スマホケースは、裁断工程で若干のアラミド繊維が残ります。では、この余分なアラミド繊維の残骸を、どのように利用しているのでしょうか?

まず当社では、余ったアラミド繊維を回収し、洗浄、細断、選別を含む専門的な処理を行います。次に、エンジニアと技術者が高度な技術と設備を用いて、それらを生産基準に合致する原材料に再加工します。 最後に、再加工されたアラミド繊維はPita Tag、スマホリング、スマホケースのカメラフレームの製造に使用され、アラミド繊維のリサイクルを実現しています。

また、当社は、完全なスマホ保護ケースを求める一部のユーザーの要望と、アラミド繊維のスマホケースはハードケースの取り外しが容易ではないという特徴を考慮し、アラミド繊維とTPUという2つの素材を革新的に組み合わせ、強化保護ケースシリーズを発売しました。

アラミド繊維の通常の成型方法は真空ホットプレス成型です。他の材料との組み合わせはもちろん、成型の精度と一貫性を確保するのが難しくなります。しかし、当社は、アラミド繊維とTPUという2つの素材を完璧に組み合わせるための研究開発に多くの費用と労力を投じてきました。

MagEZ Case Pro2から始まるMagEZ Case Proシリーズは、複雑な3Dインモールド射出成形工程を採用しています。まず、CAD(コンピュータ支援設計)のソフトウェアでスマホケースの形状を正確に測定します。次に、測定データに基づいて3D金型を作成します。最後に、アラミドシートを金型に入れてインモールド射出し、冷却して硬化させることで、最終的なスマホケースが形成されます。

その結果、PITAKAブランドのスマホケースは、アラミド繊維とTPUがシームレスに融合しています。スマホケースの側面もアラミド繊維で覆われているため、アラミド繊維の強度特性が最大限に活かされ、ケースを完全に保護することができます。

最後に

当社は、技術革新を続け、スマホケースだけでなく、カーマウント(車載ホルダー)、充電器、磁気式カードケースなどを含む、世界初のスマホケースを中心としたマグネット式エコシステムである「pitaflow for phones」を構築しました。 その目的は、オフィスや車内、外出先、自宅などのあらゆるシーンで、スマホケースをMagSafeによって簡単に付け替え、スムーズに使えるようにすることです。

2016年から現在まで、MagEZ Caseから第5世代となるMagEZ Case 5へとバージョンアップをさせてきました。今後、どんなサプライズ製品が発売されるのか、楽しみにしていてください!